‘Internet of Things’ veroorzaakt vierde industriële revolutie

Door Tom Comstock |

Tot nu toe zijn er drie industriële revoluties geweest, in gang gezet door stoom, elektriciteit en elektronica. Anno 2014 staan we aan de vooravond van industrie 4.0, veroorzaakt door machines en producten die met Internet worden verbonden...

Internet in productie

De komende jaren worden er miljarden machines en producten met Internet verbonden. Doordat vele daarvan deel uitmaken van productielijnen, gaat het ‘Internet of Things’ een vierde industriële revolutie veroorzaken, ook wel industrie 4.0 genoemd. Machines, sensoren en producten kunnen in de toekomst zowel autonoom met elkaar als met ons mensen communiceren, om productieprocessen en alle daarbij gebruikte resources te optimaliseren. Dat gaat zowel die processen als de klantervaringen met producten compleet veranderen. Als bedrijven met Internet verbonden machines gaan gebruiken, kunnen zij op een intelligentere wijze real-time informatie uit verschillende bronnen integreren om de productiviteit verder te verhogen. Via Internet zijn ook duizenden machines verspreid over fabrieken in de hele wereld vanuit één centrale locatie aan te sturen en te managen. In datzelfde toekomstscenario kunnen machines straks ook zelfdiagnoses uitvoeren en autonoom reserveonderdelen bestellen. Wanneer er meer informatie over de prestaties en conditie van productielijnen bekend en inzichtelijk is, zijn die zowel flexibeler als efficiënter in te zetten en te onderhouden. Uiteraard blijven daarbij ook mensen een rol spelen, om te controleren dat het juiste product, op de juiste wijze en juiste tijdstip wordt geproduceerd.

Via massaproductie beter inspelen op klantwensen

Als machines, mensen, processen en de producten die zij maken met elkaar worden verbonden, kunnen bedrijven efficiënter producten ontwikkelen die via massaproductie toch op individuele klantwensen zijn af te stemmen. Bijvoorbeeld via de vergaande modulaire opbouw en productconfiguratie zoals al in de automobielindustrie wordt toegepast. Voor industrie 4.0 is het van essentieel belang dat bedrijven zowel sneller als beter inzicht krijgen in wat er op de productievloer gebeurt en op basis daarvan eerder kunnen inspelen op veranderingen in de klantwensen. Diezelfde real-time proces- en productinformatie is tevens te gebruiken om systemen van supply chain partners te voeden, onderhoudswerkzaamheden gunstiger te plannen en de kwaliteit te blijven verbeteren. De afgelopen jaren heeft het Internet er alvast voor gezorgd dat managers hun key performance indicatoren overal 24/7 op een smartphone of tablet kunnen volgen. Als intelligent verbonden machines en producten straks ook nog hun omgeving leren begrijpen en daarop zelfstandig kunnen reageren, is er uiteraard minder menselijk toezicht en interventie nodig. Dat gebeurt nu deels al met sensoren die de temperatuur, het energieverbruik en andere condities in de gaten houden, welke belangrijk zijn voor de kwaliteit en levenscyclus van machines en producten.

Inzicht in Big data

Het continu kunnen monitoren van de energieconsumptie is een ander interessant aspect van de vierde industriële revolutie. Als bedrijven zowel real-time inzicht hebben in het energieverbruik als flexibeler hun productiecapaciteit kunnen ‘sourcen’, maakt industrie 4.0 het tevens mogelijk om te plannen en te sturen op energiekosten. Om scherper te kunnen concurreren of duurzamer te ondernemen. De combinatie van sneller en gedetailleerder inzicht in alle kostenposten, biedt productiemanagers als grootste voordeel de mogelijkheid om betere beslissingen te kunnen nemen. Om industrie 4.0 in de praktijk te implementeren heeft Dassault Systèmes een 3DEXPERIENCE-platform ontwikkeld voor de hele productlevenscyclus. Vanaf de eerste ideeën die ontwerpers samen met klanten kunnen vormgeven, tot en met de recycling. Dit platform biedt alle stakeholders beter inzicht in een steeds sneller groeiende hoeveelheid informatie, oftewel Big Data, om hun producten en processen te optimaliseren. Net als bij eerdere revoluties ontstaan er door industrie 4.0 marktverstorende kansen voor innovators en bedreigingen voor de volgers. Bedrijven in sterk concurrerende markten als de high-tech en autoindustrie, zijn daarom al volop bezig met het ontwikkelen van een Internet of Things strategie en gebruik van Big Data als nieuwe asset.

Tom Comstock is Vice President DELMIA Strategy & User Experience van Dassault Systèmes

Lees ook

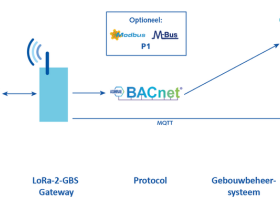

Eenvoudig gebouwbeheersystemen verbinden met LoRa sensoren via LoRa-2-GBS Gateway

Met de nieuwe MCS LoRa-2-GBS Gateway kunnen in een handomdraai draadloze LoRa-sensoren worden verbonden met een (bestaand) gebouwbeheersysteem (GBS). Gebruikers kunnen zo eenvoudig een geïntegreerde Smart Building oplossing opzetten. De LoRa-sensoren worden verbonden met de Gateway via bijvoorbeeld een BACnet IP of Modbus protocol. Er zijn twee va1

Drie redenen waarom edge computing centraal staat in de fabriek van de toekomst

De fabriek van de toekomst is een slimme fabriek, waarin robotica en automatisering data optimaal benutten voor een betere productiekwaliteit, operationele efficiëntie, flexibiliteit en lagere kosten. Edge computing is hierbij onontbeerlijk, Dynabook geeft drie redenen waarom.

Onderzoek Dassault Systèmes: life sciences-sector heeft na Covid-19 behoefte aan ‘virtual twins’

De Covid 19-pandemie heeft tot nieuwe inzichten geleid over de vraag hoe de markt voor life sciences functioneert en hoe deze sector massaal digitale transformatie heeft omarmd. Dat blijkt uit deels in Nederland uitgevoerd onderzoek van Dassault Systèmes naar de toekomst van life sciences.